在激光錫絲焊接中,如何選擇錫絲直徑作業

在激光錫絲焊接中,如何選擇錫絲直徑作業

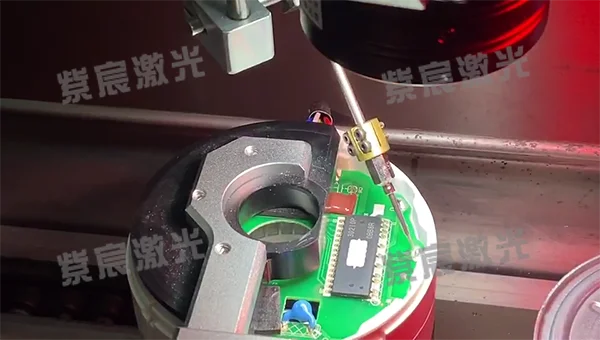

激光錫絲焊接廣泛應用于精密電子制造,如PCB闆、傳感器、連接器、FPC柔性電路等。其高精度、非接觸式加熱、自動化程度高特點,适合高密度電路闆行業實現自動化生産,提升效率與一緻性。而在激光錫絲焊接中,焊盤尺寸與錫絲直徑的匹配是确保焊接質量的關鍵,下面跟着紫宸激光一起探讨錫絲直徑的關鍵考慮因素。

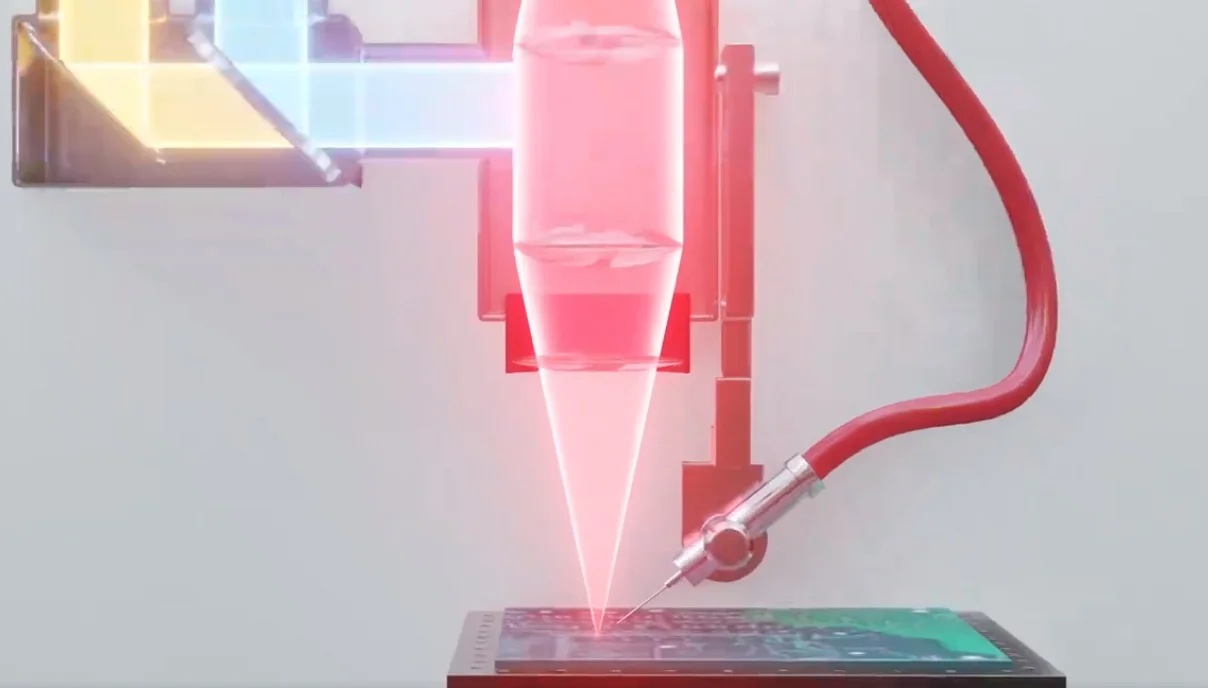

一、激光錫絲焊接的原理與核心技術

激光錫絲焊接是一種以高能量激光爲熱源的非接觸式焊接技術,其核心原理是通過激光束精準聚焦于焊點,快速加熱錫絲使其熔化并潤濕焊盤,最終形成冶金結合。與傳統電烙鐵工藝的“熱對流”加熱不同,激光采用“表面放熱”模式,能量密度高(可達10⁶ W/cm²以上),加熱速度極快,且熱影響區僅限焊點周圍微米級範圍,避免對元器件本體造成熱損傷。

激光焊接系統通常由半導體激光器、光學聚焦組件、送絲機構及控制系統組成。焊接過程分爲三個階段:

1. 焊點預熱:激光對焊盤進行預加熱,去除表面氧化層;

2. 錫絲熔融:激光同步加熱錫絲,使其熔化并浸潤焊盤;

3. 冷卻成型:激光停止後,熔融錫料迅速冷卻固化,形成高強度焊點。

二、焊盤尺寸與錫絲直徑的關系

經驗公式:通常建議錫絲直徑不超過焊盤寬度的1/2~2/3。例如,焊盤寬度爲1.5mm時,推薦使用0.8~1.0mm的錫絲。

焊錫體積計算:焊點所需錫量(體積)應與焊盤面積和焊接高度成比例。過細的錫絲可能導緻熔錫不足,過粗則易溢出或形成焊球。

三、關鍵考慮因素

熱容量匹配:焊盤的熱容量需與激光能量和錫絲熔化速度協調。大焊盤需要更粗錫絲以提供足夠熔錫,而小焊盤需避免熱量集中導緻的飛濺。

焊接強度:足夠的熔錫量可确保機械強度,但需避免過量導緻短路(如相鄰引腳間橋接)。

工藝窗口:粗錫絲(如1.6mm)需要更高激光功率和更長的加熱時間,可能對熱敏感元件造成損傷;細錫絲(如0.6mm)對送絲穩定性和激光能量控制要求更高。

四、不同直徑焊錫絲的應用場景

焊錫絲的直徑從極細的0.3mm到較粗的3mm不等,不同的直徑适用于不同的焊接需求。

細直徑焊錫絲(0.3mm - 0.7mm):适用于精密電子設備的焊接,如手機、平闆電腦等小型電子元件的焊接。細直徑焊錫絲可以實現更精細的控制和較小的熱影響區,減少對敏感元件的熱損傷。

中等直徑焊錫絲(0.8mm - 1.5mm):适用于一般的電子裝配和修理工作,如電路闆、插件等。這種直徑的焊錫絲既能提供足夠的填充材料,又能保持适度的靈活性和控制性。

粗直徑焊錫絲(1.6mm - 3mm):适用于較大電子部件或電力系統的焊接,如電源插座、較大的連接器和一些家用電器。粗直徑焊錫絲因爲材料充足,更适合于需要大量填充材料的焊接場景。

總結

選擇正确直徑的焊錫絲對于确保焊接質量和效率至關重要。通過考慮焊接部件的大小、焊接工藝的要求、操作者的技能和偏好,以及焊接設備的限制,可以做出合理的選擇。适當的焊錫絲直徑不僅可以提高焊接的準确性和效率,還可以幫助避免常見的焊接問題,如過熱、焊點脆弱和不良連接等。因此,在激光錫絲焊接機開始任何焊接項目之前,仔細考慮和選擇焊錫絲的直徑是非常必要的。

浏覽器自帶分享功能也很好用哦~

浏覽器自帶分享功能也很好用哦~