機器視覺與激光焊錫技術協同賦能半導體制造

機器視覺與激光焊錫技術協同賦能半導體制造

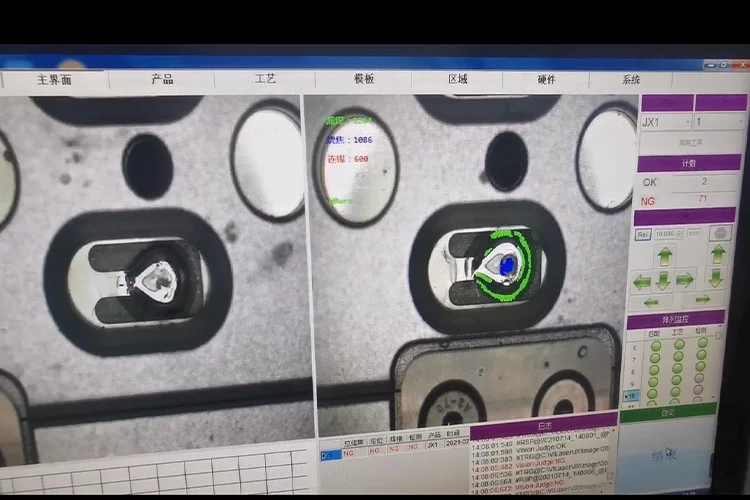

機器視覺與激光焊錫機技術的結合,在半導體行業中能夠實現高精度、非接觸式、高效可控的微焊接工藝,尤其在芯片封裝、先進封裝(如Chiplet、3D封裝)和精密組裝環節中具有顯著優勢。以下是兩者的協同應用效果及具體場景:

1. 高精度焊接與微型化制造

高精度定位:機器視覺通過高分辨率攝像頭和算法實時捕捉元件位置(如芯片引腳、焊盤),配合激光焊錫的微精密光斑(可聚焦到0.2mm),實現極小焊點(如倒裝芯片、晶圓級封裝)的精準焊接。

複雜結構适應:适用于3D封裝、系統級封裝(SiP)中的多層堆疊焊點,視覺系統可識别三維結構并引導激光多角度焊接,避免傳統方式的熱變形問題。

2. 提升良率與過程控制

實時質量監測:視覺系統在焊接前(預檢焊盤污染或偏移)、焊接中(監測熔池動态)、焊接後(檢測焊點形狀、氣孔、裂紋)全程介入,結合不良形狀缺陷檢測算法,良率可提升20-30%。

自适應工藝參數:根據視覺反饋動态調整激光功率、脈沖頻率和焊接時間(例如針對不同材料或焊盤尺寸),避免虛焊或過燒,尤其适合金/銅/錫銀等多種焊料合金。

3. 降低熱損傷與提高可靠性

局部精準加熱:激光焊錫的熱影響區(HAZ)可控制在0.1mm以内,避免傳統回流焊對周邊敏感元件(如MEMS傳感器、GaN器件)的熱沖擊,降低失效風險。

無接觸焊接:非接觸式工藝減少機械應力,配合視覺定位避免物理損傷,适用于脆性基闆(如玻璃、陶瓷封裝)。

4. 自動化與柔性生産

高速在線作業:視覺引導的激光焊錫系統可集成于全自動生産線,處理速度可達每分鍾數百焊點(如QFN、BGA封裝),适應半導體大規模生産需求。

快速換線能力:通過視覺模闆切換和激光參數預設,同一設備可快速适應不同封裝類型(如從功率器件的粗焊點到CIS的微焊點),減少設備投資。

總結

機器視覺與激光焊錫技術的協同,使半導體封裝突破了傳統焊接的精度與熱管理瓶頸,顯著提升了微焊點可靠性、生産效率和複雜結構的封裝能力。這種技術組合是推動先進封裝(如3D IC、Chiplet)和下一代半導體器件(如光子芯片、碳化矽功率模塊)落地的核心工藝之一。

浏覽器自帶分享功能也很好用哦~

浏覽器自帶分享功能也很好用哦~