激光焊錫機工藝在家用智能電器電機中的應用

激光焊錫機工藝在家用智能電器電機中的應用

随着家用智能電器向高效化、微型化和智能化方向快速發展,電機作爲核心動力組件,其制造工藝的精度與可靠性要求日益提升。傳統焊接技術(如電烙鐵焊接、波峰焊等)在微型電機的高密度電路闆焊接中逐漸暴露出效率低、熱影響區大、易損傷精密元件等問題。而激光焊錫機憑借其非接觸式加工、高精度定位和可控的熱輸入特性,成爲家電行業電機焊接工藝升級的重要突破口。本文将從技術原理、工藝優勢及實際應用場景等角度,探讨激光焊錫機錫絲焊接工藝在智能電器電機中的價值。

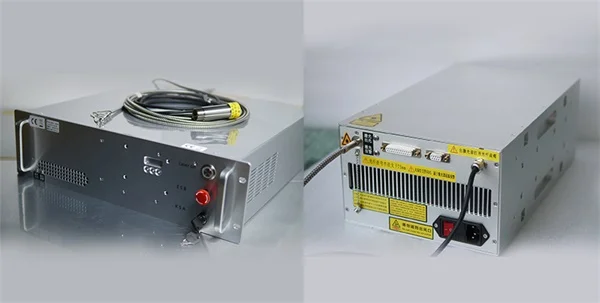

一、激光焊錫機錫絲焊接的工藝原理

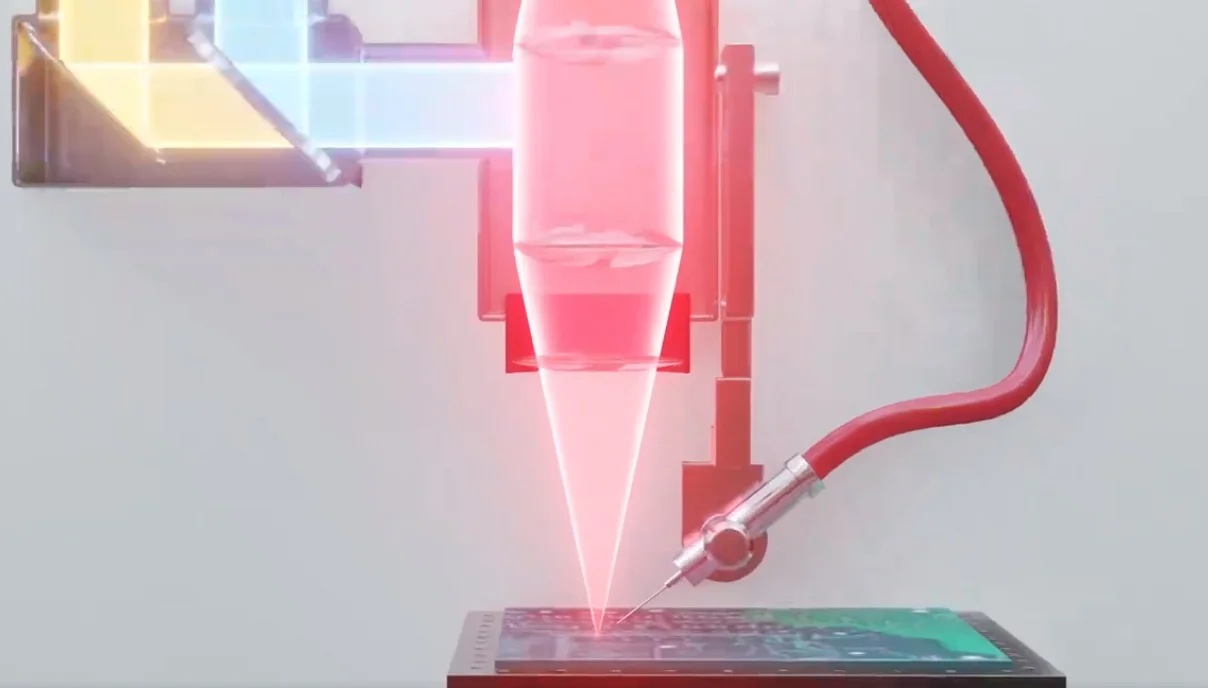

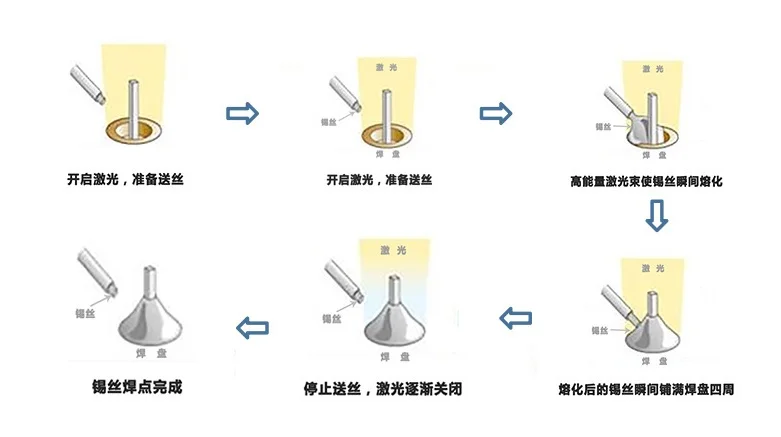

激光焊錫技術通過高能量密度的激光束作用于錫絲材料,使其快速熔融并潤濕焊盤,實現焊點的高質量連接。其核心流程包括:

1. 精準定位:通過視覺定位系統識别焊點位置,确保激光束精确照射目标區域。

2. 動态控溫:根據焊盤材質和錫絲熔點調整激光功率與輻照時間,避免熱損傷。

3. 自動送絲:通過同步送絲機構将錫絲推送至焊接點,與熔融焊料形成穩定結合。

相較于傳統焊接工藝,激光焊錫的局部加熱特性可顯著減少對周圍元件的熱應力影響,尤其适用于微型電機中敏感電子元件(如霍爾傳感器、PCB闆)的焊接。

二、工藝優勢:爲何适用于智能電器電機?

1. 高精度與一緻性

家用智能電機的電路闆焊點尺寸通常小于0.5mm,且需滿足高密度布局要求。激光焊錫機的光斑直徑可調節至200μm,能夠精準完成微焊點加工,避免虛焊、連焊等問題。例如,掃地機器人電機的驅動闆焊接合格率可提升至99.8%以上。

2. 熱影響區小,保護敏感元件

傳統焊接易因高溫導緻電機繞組絕緣層老化或磁芯退磁,而激光焊錫的瞬時加熱(毫秒級)可将熱影響區限制在焊點周圍1mm範圍内,保護電機定子、轉子的精密結構。

3. 适應複雜材料與結構

智能家電電機常采用鋁基闆、陶瓷基闆等特殊材質,激光焊錫可通過調整波長(如915nm/976nm紅外激光)匹配不同材料的吸收率,确保焊接強度。

4. 環保與成本優化

激光焊錫無需另加助焊劑或化學清洗,減少VOCs排放;同時,錫絲利用率高達95%以上(傳統工藝約70%),顯著降低材料成本。

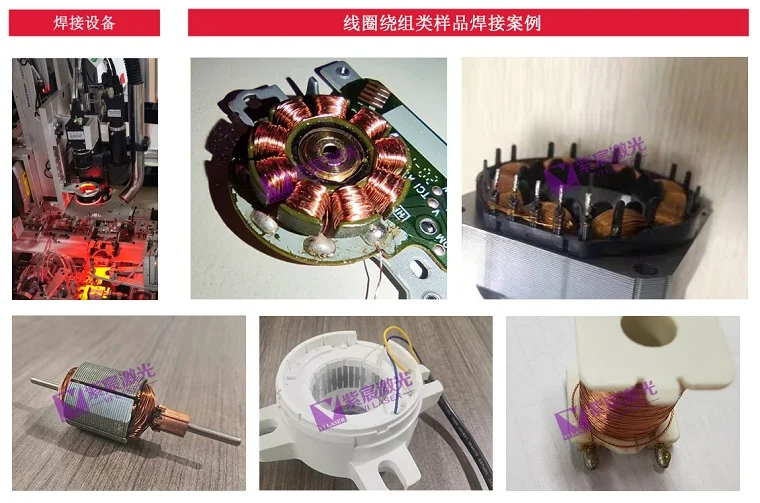

三、典型應用場景

1. 微型直流電機(如掃地機器人驅動電機)

在直徑小于20mm的微型電機中,激光焊錫用于連接PCB闆與換向器觸點,确保高頻振動環境下的焊點抗疲勞性,延長電機壽命。

2. 變頻電機控制模塊(如空調壓縮機、洗衣機變頻電機)

通過激光焊接IGBT模塊與散熱基闆,提升大電流負載下的散熱效率,同時避免傳統回流焊導緻的基闆翹曲問題。

3. 無刷電機傳感器焊接(如智能風扇、空氣淨化器)

精準焊接霍爾元件與柔性電路闆(FPC),保障電機轉速控制的穩定性,降低電磁幹擾風險。

四、行業挑戰與未來趨勢

盡管激光焊錫技術優勢顯著,但其在家電行業的普及仍面臨以下挑戰:

▪ 設備成本較高:初期投資約爲傳統設備的3-5倍,中小企業接受度有限。

▪ 工藝參數依賴經驗:需針對不同電機型号調整激光功率、送絲速度等參數,對操作人員技術要求較高。

未來發展方向包括:

▪ 智能化升級:結合AI算法實現焊接質量實時監測與參數自動優化。

▪ 多材料兼容:開發适用于銅鋁異種材料焊接的複合錫絲配方。

▪ 柔性生産集成:與機器人協作系統(如六軸機械臂)結合,适配家電行業小批量、多品種的生産需求。

五、結論

激光焊錫機錫絲焊接工藝憑借其高精度、低熱損傷和環保特性,已成爲家用智能電器電機制造工藝升級的關鍵技術。随着設備成本下降與智能化水平提升,該技術将進一步推動家電電機向更高性能、更長壽命方向發展,爲智能家居生态的可靠性奠定制造基石。未來,行業需加強工藝标準化研究,加速激光焊錫機技術在家電産業鏈中的規模化落地。

浏覽器自帶分享功能也很好用哦~

浏覽器自帶分享功能也很好用哦~